Braiding

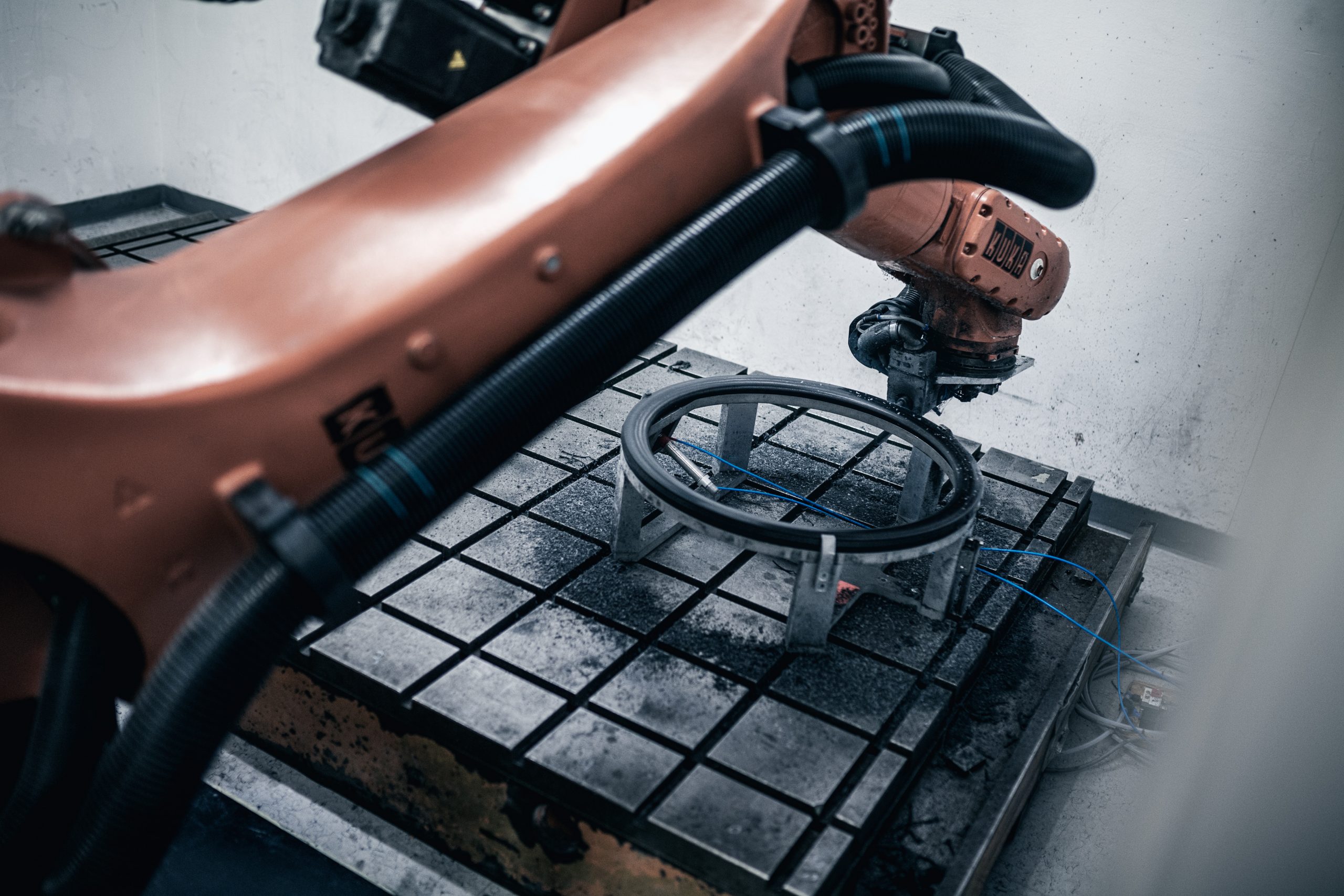

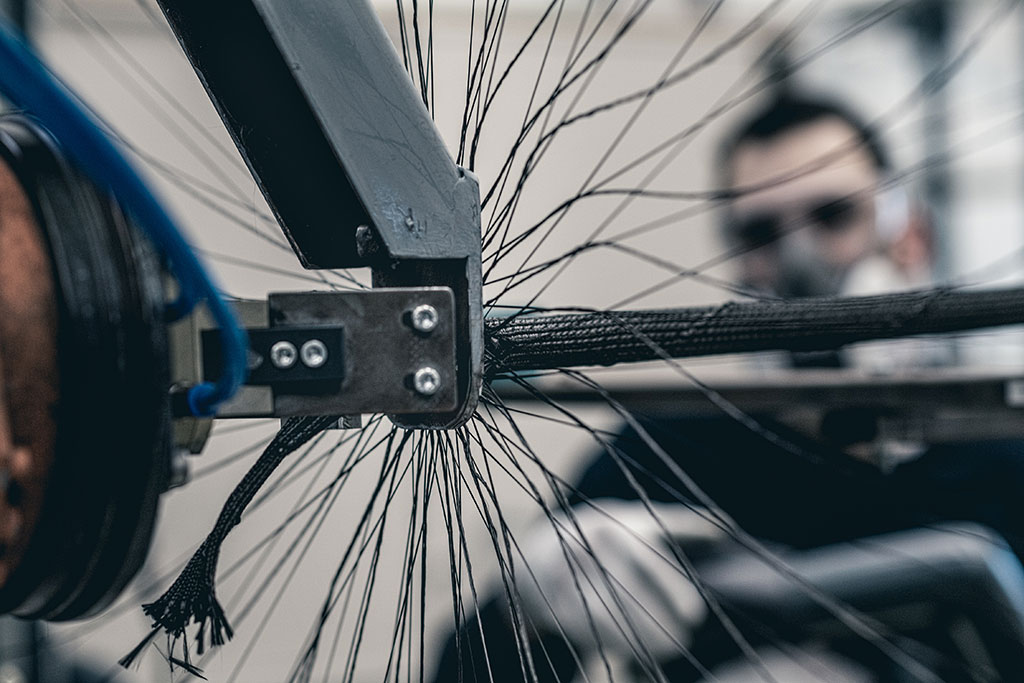

Carbon mit seinen einzigartigen Eigenschaften ist schon länger bekannt als der Werkstoff der Zukunft, doch wie wird aus einer durchgehenden Carbonfaser eine Felge? Damit Carbon zu einer Bewehrung werden kann, müssen die Fasern zunächst in eine Form gebracht werden. Dazu nutzen wir eine Hochgeschwindigkeits-Radialflechtanlage. Mit ihrer Hilfe entsteht eine geflochtene Verstärkungsstruktur aus den Carbonfasern, die sogenannte Preform. Bei diesem Prozessschritt wird die Carbonfaser um einen formgebenden Kern geflochten, welcher später wieder entnommen wird um eine maximale Gewichtseinsparung zu erreichen.

Im nächsten Schritt wird das noch „trockene“ Textil, also unsere Preform, mittels des RTM Verfahrens mit Epoxidharz injiziert. Beim diesem Injektionsverfahren, dem Resin Transfer Moulding (RTM), wird die Preform in eine speziell für die jeweilige Bauteilgeometrie gefertigten Aluminiumform gelegt und unter Druck und Temperatur ausgehärtet. Am Ende dieses Prozessschrittes erhalten wir die fast finale Felge, die nun nur noch entgratet und lackiert werden muss.

Vorteil an diesem Verfahren ist die Möglichkeit selbst bei hoher Stückzahl ein konstantes Qualitätsniveau zu halten, weshalb vor allem die Automobilindustrie dieses Verfahren zur Fertigung von CFK Komponenten anwendet. Nachteil wiederum ist, dass die Investitionskosten für Anlagen und Formen bei diesem Verfahren relativ hoch sind und somit für Prototypen und Kleinserien oftmals ungeeignet ist.

Was machen wir anders?

Wir bieten

- Einzigartiges, nicht kopierbares Design durch unseren patentierten UD Flechtprozess

- Ondulationsfreie Fasern für beste mechanische Kennwerte (der Grund, warum Airbus seinerseits diese Flechttechnik entwickelt hat)

- Nicht vergleichbar mit klassischen Flechtfelgen

- Luft- & Raumfahrttechnologie: lange geforscht, erforscht & entwickelt

Vorteile beim maschinellen Flechtprozess

- Keine Lufteinschlüsse, da eine durchgehende Faser geflochten wird

- Maschinelle Produktion: kein händisches Patch legen, dadurch keine Varianzen

- Keine Überlappungen

- Nur einen Übergang, da durchgehend umwickelt

- Kein Verschleifen der Übergänge notwendig

- Perfekte Harzverteilung, da jede Faser vom Harz gleichmäßig umschlossen wird

- Höhere Hitzbeständigkeit

- Keine Delaminationsgefahr

- Höhere Sicherheit

- Keine Carbon Deckschicht – weniger Gewicht

- Höhere Haltbarkeit durch höchste mechanische Kennwerte

English

English