Das BikeBeat Herstellungsverfahren

Durch die Verwendung und Weiterentwicklung eines Airbus Patents sind wir in der Lage, Carbon maschinell einzigartig zu flechten. Es gibt viele Laufräder am Markt, die meisten Hersteller arbeiten mit OEM Felgen aus Übersee und bauen diese in Europa/USA auf. Uns ist das zu wenig! Wir wollen einen Prozess, bei dem wir sicherstellen können, dass jede Faser dort liegt, wo sie liegen soll und nicht von Hand ungefähr platziert wird.

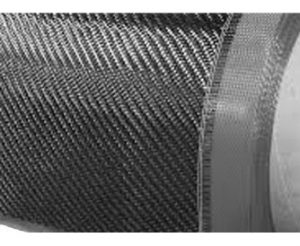

Unidirektionales Flechten (UD)

Zusammen mit einem dünnen, thermoplastisches Stützgarn verlaufen die Carbonfasern in nur eine Richtung. Der dünne Stützfaden verursacht eine wesentlich geringere Welligkeit (Ondulation) im Geflecht. Die Faser umwickelt durchgehend den Körper, wobei keine Lagen entstehen. Durch dieses Verfahren sind die mechanischen Kennwerte weitaus höher als bei traditionellem biaxialen Flechtprozessen. Ein typisches Anwendungsgebiet für diese Technik ist die Luftfahrt mit den hohen Anforderungen an die Leistungsfähig- und Haltbarkeit des Materials.

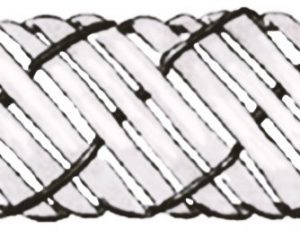

Biaxiliales Flechten (normales Verfahren)

Die ursprüngliche und daher auch als Standardgeflecht bezeichnete Technik, ist das biaxiale Geflecht. Zwei Fadensysteme umlaufen spiralenförmig den Kern, eine Richtung im Uhrzeigersinn, die andere Entgegen. Beides zusammen ergibt dann das Geflecht, mit über- bzw. untereinander liegenden Fasern. Die Ondulation im Geflecht sorgt aber dafür, dass die Faser sich über einen minimalen Weg “strecken” um das Geflecht komplett zu festigen.

Prepreg Herstellung (Patch Verfahren)

Die eigentlich bekannteste Methode um Carbon im Fahrradbereich zu verwenden. Vorimprägnierte Kohlefaser-Matten, sogenannte Prepregs werden in Handarbeit Schicht für Schicht in eine zweiteilige Negativform verarbeitet. Im nächsten Schritt werden die Formhälften geschlossen und erwärmt. Die Schläuche im Kern der Felge werden mit Luft befüllt, sodass sich die Kohlefaser-Prepreg-Matten an die Innenkontur der Negativform anschmiegen. Die Felge härtet nun unter Wärmezufuhr aus.

Vorteile des BikeBeat Herstellungsprozesses

- Keine Lufteinschlüsse, da eine durchgehende Faser geflochten wird

- Maschinelle Produktion, kein händisches Patch legen, dadurch keine Varianzen

- Keine Überlappungen der Patches

- Nur einen Übergang, da durchgehend umwickelt

- Kein Verschleifen der Übergänge notwendig

- Perfekte Harzverteilung, da jede Faser vom Harz gleichmäßig umschlossen wird

- Höhere Hitzbeständigkeit

- Keine Delaminationsgefahr

- Höhere Sicherheit

- Keine Carbon Deckschicht – weniger Gewicht

- Höhere Haltbarkeit durch höchste mechanische Kennwerte

English

English